Использование железобетонных изделий в строительстве невозможно без дополнительных элементов, поэтому практически все современные, в первую очередь высотные, строения, не возводятся без применения закладных деталей. Они необходимы для создания монолитных каркасов из ж/б конструкций. Причиной тому то, что бетон не приваривается, а цементный монтаж не выдерживает высоких нагрузок.

Закладной элемент – это скрепляющий фрагмент между частями конструкции, несоединимыми без добавочных деталей, который делает осуществимым приварку любого металлического элемента к бетонной плите. Использование закладных элементов существенно повышает сопротивляемость конструкции к нагрузкам и отличается надежностью, прочностью, долговечностью и универсальностью использования.

Такие детали могут устанавливаться как на этапе заливки фундамента (наилучший вариант), так и после.

При установке детали в уже готовый фундамент существует два способа их крепления:

1. Сквозной.

Бетонный блок просверливается насквозь, а деталь вставляется в скважину и закрепляется с двух сторон. Наиболее надёжный способ для монтажа элемента в уже застывший бетон.

2. Односторонний.

Просверливается односторонний колодец, и деталь закрепляется исключительно за счёт анкера.

Также имеется возможность избежать сверления фундамента, если заранее поместить в его раствор круглые деревянные клинья нужного размера. В дальнейшем они удаляются, оставляя после себя отверстия требуемой конфигурации.

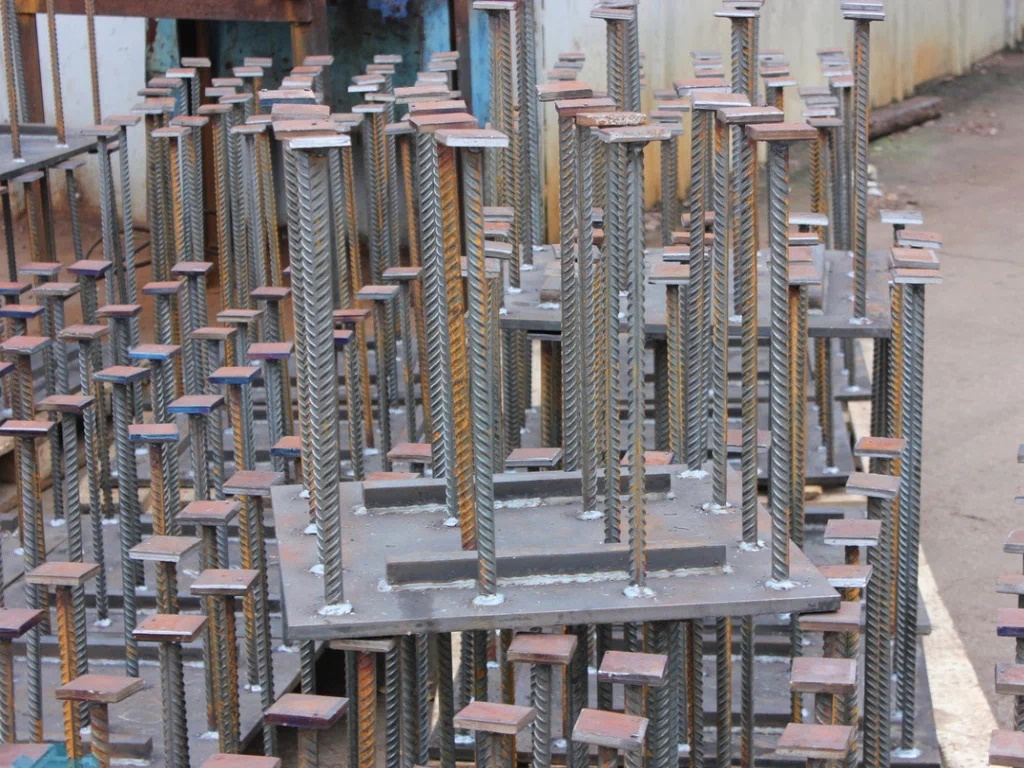

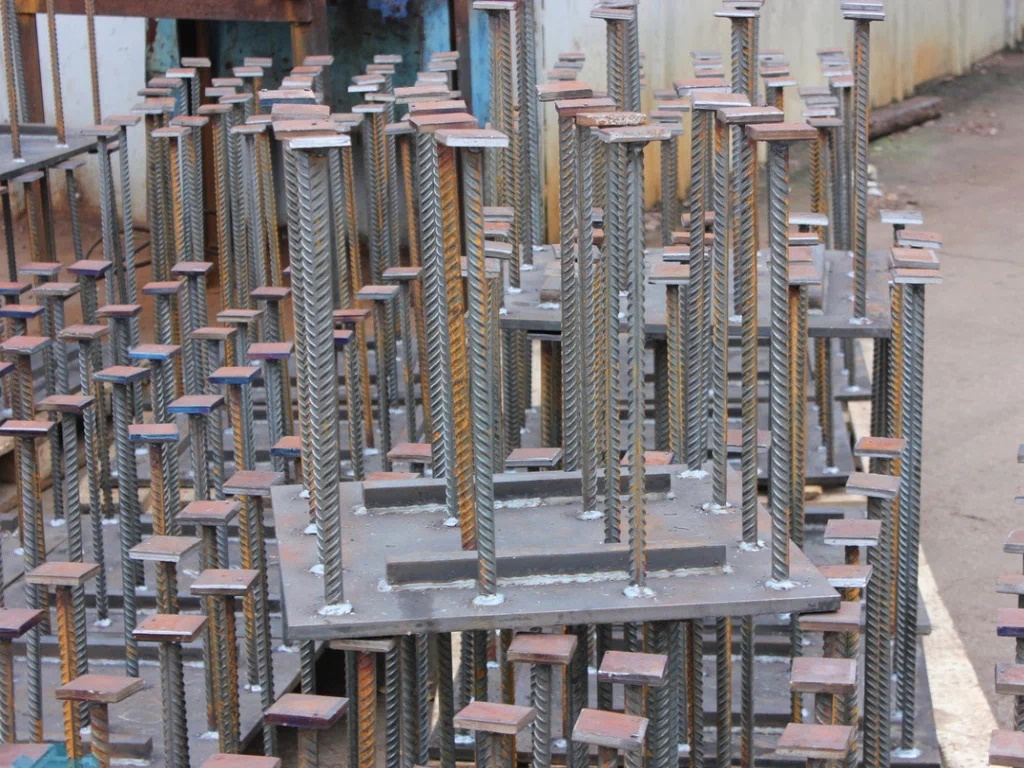

Закладная деталь состоит из двух частей: пластинной и анкерной. В широком смысле, закладным является любой элемент, помещенный внутрь несоединимой без него конструкции. Данный факт приводит большому, касающемуся всех элементов детали конструктивному разнообразию Ключевыми факторами, влияющими на выбор закладного элемента, являются: габариты готовой ж/б конструкции, условия монтажа и условия дальнейшей работы бетона, тип и степень нагрузок (давление на деталь, нагрузка на излом, парусность конструкции), а также допустимые отклонения. Сложность крепления увеличивается с ростом нагрузок, где максимальные испытывают элементы, расположенные вблизи от края конструкции, а также те, что работают на разрыв.

Выделяют два типа закладных деталей: открытые и закрытые. Первый вид предполагает выступ детали из бетонированной части конструкции. Основание детали закрытого типа надежно спрятано бетоном.

Характеристики элементов могут отличаться друг от друга. Пластины бывают разной толщины и формы (квадратные, прямоугольные, ромбовидные, треугольные). А сами конструкции отличаются размерами и наличием или типом резьбы. В роли анкерных элементов могут выступать как арматура (гладкая или более надежная рифлёная), так и анкеры. Они могут располагаться параллельно (наиболее крепкое положение), перпендикулярно, под наклоном относительно пластины, или быть в смешанном положении.

Существуют четыре класса закладных деталей:

1. Подъемный рым.

Элемент, с помощью которого поднимается плита или блок бетона. Как правило, устанавливается ещё перед заливкой или в её процессе, требуя самого прочного крепления, потому что испытывает нагрузку равную весу монолиту по весу.

2. Скрепляющая деталь.

Связующее звено между двумя бетонными монолитами. Помимо этого, применяется в их реставрации и восстанавливает начальную прочность бетона.

3. Опорная деталь.

Удобная, преимущественно фланцевая конструкция с изготовленной из трубы нижней частью, устанавливаемая для установки опор и столбов. Кроме того, может использоваться для сооружения навеса, но важно учитывать его парусность.

4. Соединительная деталь.

Рассчитана на присоединении элементов из металла к бетонному монолиту в горизонтальной плоскости. В связи с нагрузками, действующими в разных направлениях, обладает повышенными конструктивными требованиями.

Особенности технологического процесса

Марка стали при производстве закладных деталей подбирается в зависимости от температурных условий. Наиболее распространенной, используемой при температуре от -40°C до +40°C является сталь марок Ст2 и Ст3.

Изготовление закладных деталей предполагает покрытие их поверхностей защитным антикоррозийным составом.

Как правило, при производстве закладных деталей нужно учитывать, что их конструкция включает пластины из металла, на которые крепятся анкера и арматура. Крепежные приспособления соединяются друг с другом при помощи сварки. Их изготавливают из металлических листов, толщина которых варьируется от 2-200 мм, и арматуры в диаметре от 8 до 22мм.

Анкера, которые крепятся к закладным деталям, чаще всего имеют резьбу. Благодаря такой конструкции монтажные работы значительно упрощаются.

Для производства закладных деталей могут использоваться разные технологии раскроя металла. Благодаря применению плазменных резаков резка поверхностей получается наиболее точной. Форма пластины может быть разной: прямоугольной, треугольной, трапециевидной, квадратной.

Наши преимущества

Почему следует обратиться за изготовлением закладных деталей именно к нам:

1. В своей работе мы используем только качественные материалы. Благодаря чему, закладные детали получаются прочными и надежными.

2. Изготовление деталей производится с применением современного оборудования. Раскрой металла получается точным, в работе практически отсутствуют любые погрешности.

3. В процессе изготовления руководствуемся стандартами ГОСТов.

4. Работа выполняется в максимально быстрые сроки.

5. Стоимость услуг не завышена. Каждый клиент получает закладные детали высокого качества за приемлемые деньги.

6. Мы гарантируем прочность и долговечность изделий, изготовленных в цехах нашего завода.

Чтобы сделать заказ или уточнить сроки выполнения работ, звоните по телефонам или оставляйте заявку на сайте. Мы сделаем все возможное, чтобы наше сотрудничество было плодотворным.

Использование железобетонных изделий в строительстве невозможно без дополнительных элементов, поэтому практически все современные, в первую очередь высотные, строения, не возводятся без применения закладных деталей. Они необходимы для создания монолитных каркасов из ж/б конструкций. Причиной тому то, что бетон не приваривается, а цементный монтаж не выдерживает высоких нагрузок.

Использование железобетонных изделий в строительстве невозможно без дополнительных элементов, поэтому практически все современные, в первую очередь высотные, строения, не возводятся без применения закладных деталей. Они необходимы для создания монолитных каркасов из ж/б конструкций. Причиной тому то, что бетон не приваривается, а цементный монтаж не выдерживает высоких нагрузок.